在生產企業中,不少企業自動化、智能化、信息化程度較低,其配料環節仍采用人工配料方式。這種配料方式局限性較大,一是精準度低,影響產品質量;二是生產不連續,生產效率較低,影響企業經濟效益;三是人工成本居高不下,增加企業成本投入;四是生產現場塵土飛揚,生產環境惡劣,影響作業人員健康;四是信息化程度低,管理斷層,生產管控困難。

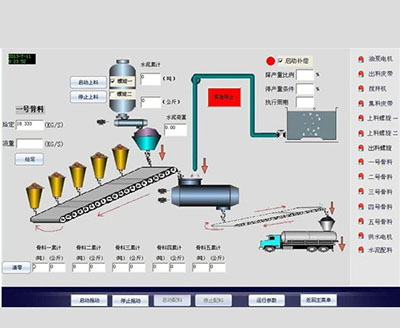

人工配料面臨或產生的問題,利用智能自動配料控制系統可以解決處理。智能自動配料控制系統以用戶的物料配方為導向,以皮帶或配料螺旋為物料輸送工具,采用智能控制軟硬件設備,根據用戶需求完成散狀物料的配比控制和生產過程中各種數據管理,該系統主要適用于飼料、煤粉、水泥、碳素等各種物料的連續計量和配料作業。

自動配料控制系統配料簡單快捷,操作人員依據配方在系統中設定參數正確參數,系統就可按照既定參數持續穩定、自動化完成配料,無需人工參與輸送、稱重,極大地提高了配料效率。另外,配料系統采用高精準度的稱重傳感器,整個系統抗干擾力強,配料精準,確保產品質量。自動化生產線代替了人工操作,車間生產井然有序,生產效率倍增,企業實現無人化的“智能制造”。

配料系統可根據用戶實際需求定制化監控系統、封閉式設備等,優化生產環境,管理者遠程進行監管,生產設備與管理上位機實現互聯,配以遠程監控系統,有效避免生產現場作弊行為,加強管理水平。

生產配料系統具有智能化自身監管的功能,實時對生產設備和物料流量等進行監測,當發現故障或異常時,系統自動以多種形式發出報警,并進行故障異常數據記錄,自動中斷生產,防止事故影響進一步擴大。

生產制造企業利用智能化自動配料控制系統,企業改變傳統的制造方式,整個生產配料管理過程中更加智能,利用信息技術實現信息共享,利用物聯網技術實現設備互聯,真正邁向“智造”。

蘇公網安備32039102000557號

蘇公網安備32039102000557號

關注更多

關注更多